- HOME 4つの特徴

- 4つの特徴

- その3

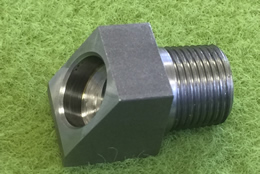

多様な材料・

加工への対応

VARIOUS MATERIALS AND PROCESSING

丸材、六角材、四角材他、多種多様な材料、

長物、複合加工、端面偏芯穴他、多様な加工が可能。

対応できる材料

材質

SUM22、SUM24L、SGD3、S10C~S55C、SCM415、SCM420 SUJ2、SK3、SUS303、SUS304、SUS430、SUS630、C1100、C3604、C2700、C5191 A2017、A5056、A6061、A6063

形状

丸材、六角材、四角材、アヤメローレット材、立目ローレット材、小判材、その他 異形材

素材径

Φ2~Φ42

素材長さ

~4m

活用業界

自動車/バイク:エンジン回り部品、油圧系

自動車/バイク:エンジン回り部品、油圧系 福祉:車いす、介護ベッド

福祉:車いす、介護ベッド 重機/農機具:操作レバー

重機/農機具:操作レバー 船外機:シャフト

船外機:シャフト 電子部品:スイッチ関連の接点、端子

電子部品:スイッチ関連の接点、端子 雪上車:シャフト

雪上車:シャフト

是非ご相談ください。

-

0538-37-7701

0538-37-7701  0538-37-8381

0538-37-8381

- 4つの特徴

- その4

品質管理体制 QUALITY MANAGEMENT

徹底した品質管理体制で高品質のモノづくり。

正社員全員が社内教育を行い、品質保証体制の理解を

深めております。

当社製品が高品質な理由

理由 1技術向上

最新の刃物情報をメーカーより入手し、サンプルチップ等をメーカーより提供して頂き、即座にトライし生産性アップを図ります。又メーカーとタイアップして山田金属同時のオリジナル刃物を作成することで、他社にはない技術やノウハウを常に追い求めています。

知識面も、刃物メーカー主催の講習会に積極的に参加し、スキルアップ向上を常に意識をしております。

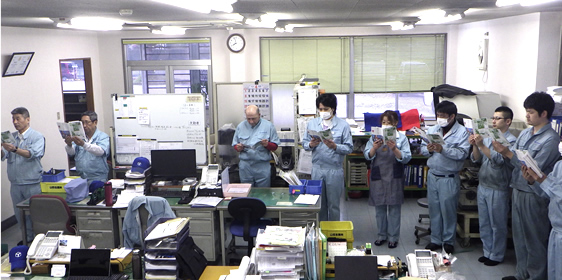

理由 2人材育成

山田金属では、加工技術の育成だけでなく、心の育成にも力を注いでいます。 その一環として、朝礼では、職場の教養を用いて、リーダーが日替わりに交代で感想を読んだり、朗読も順番で読んで、物事の考え方や、捉え方等を社員同士で共通認識し会社全体で学んでいます。また、感想を述べることにより、自発性を向上させ積極性を養う事が出来ます。

毎週金曜日の朝礼では、『ハイの練習』を行い、全員で声を揃えて『ハイ』を唱和したり、1人づつ『ハイ』を行ったりして、お客様が来社された時でも気持ちの良い挨拶が出来る様、日々訓練しています。手先の技術+α心の技術が山田金属のノウハウなのです。

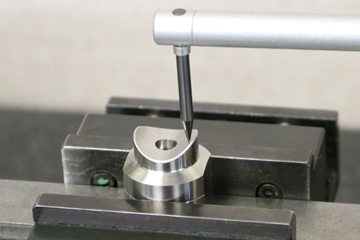

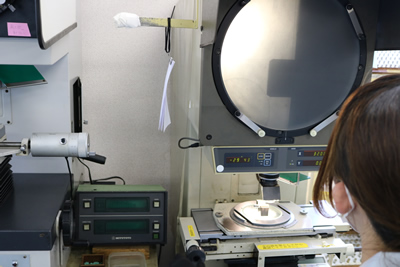

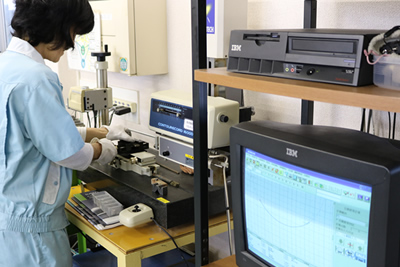

理由 3検査機器

最新悦の画像測定機3台を活用し、作業者のスキルに関係なく検査が行え、スキルの差が有っても誤差なく1μm単位を誰でも正確に測定する事が可能です。測定時間は、通常の1/10で数十箇所を一度に測定が出来る為、広範囲の品質を保証する事が可能に成ります。

又、全自動画像検査機を山田金属独自で製作し、全数保証にも対応しています。半自動の全数検査機も多数揃えており高品質な製品にも高精度な検査機器で品質保証を実現しています。

品質管理体制

段取りが終わった

製品を第三者がチェック

生産時は初、中、終で

定期検査

品質管理課で徹底した

出荷検査

山田金属では、2002年にISO9001を取得し、ISOに基づき品質保証体制を構築しています。

正社員全員が社内教育を行い、内部監査を経験し、ISO本審査に関わり、

仕組みから品質保証体制の理解を深めております。

社内加工品品質保証体制の一例

- 材料

- 社内伝票・材料メーカー伝票との照合

社内で注文した材料には、材質・材料径・長さ・いつ・誰が・どの製品の・何本・チャージNoが分かる様、自社独自の材料エフを発行し材料チャージ管理を徹底しています。

- 段取り品の初品

- 段取り品の初品を、第三者(品質管理課)にて確認

どうしても思い込みや、勘違いが誰でもあります。そこで山田金属では、段取りした初品を第三者に確認して頂き、勘違いや、思い込みミスが無いか確認し、問題なければ、チェックシートに測定数値を赤ペンにて記入し、リリース確認してから量産で流すようにしています。そうすることで、全数不良の撲滅にもつながるのです。

- 連続運転前

- 段取り後のチェック

初品を確認し連続運転を行う前に、山田金属では、段取りチェックを行います。段取りチェクとは、段取り途中の製品や、チョイ置き品、前に加工していた製品等が、残っていると、混入して不良品が流出してしまう為、第三者が、残留品が無いかチェックする作業のことです。1つの不良も流さない為の歯止めとなっています。

- 連続運転時

- 定期寸法チェック

社内作業標準書とチェックシートに基づき、初・中・終と定期寸法チェックを行い、1日1回はチェックシートに記録し管理しております。

- 最終加工品

- リリースチェック

連続加工した最後の製品を測定し、寸法が満たされている事を確認しチェックシートに数値を記載し合格と判断します。合格と判断した物をグループリーダーが間違いないかを確認したのちに、次工程に回すことが出来ます。ここでも、不良を1つも流さない管理体制が出来ています。

- 出荷・受け入れ検査

- 最終・中間チェック

ここで、品質管理課にて最終チェック・中間チェックを行います。 規格書やお客様の図面を基に、全ての製品を抜き取りでN=3ケ測定致します。 この厳しい最終チェックを通った製品のみがお客様へ納品が出来ます。

受け入れから、出荷までデータが確実に保管されており

即座にトレサビリティー出来る状態になっております。

是非ご相談ください。

-

0538-37-7701

0538-37-7701  0538-37-8381

0538-37-8381